Hygienische Flanschdichtung für Durchflusssensor

Hygienische Flanschdichtung für Durchflusssensor

Als Technologieführer ist Freudenberg Sealing Technologies der Spezialist für innovative Dichtungslösungen in der Prozessindustrie. Wir legen viel Wert auf Partnerschaft. So entwickeln wir gemeinsam mit unseren Kunden maßgeschneiderte Materialien und Dichtungsprodukte nach segment- oder kundenspezifischen Anforderungen, wie z. B. Freigaben, Hygienic Design und CIP-/SIP-Prozesse.

Vorteile auf einen Blick

-

Reinigbarkeit gemäß DIN 10113. Diese Norm dient dazu, die Hygiene und Reinigbarkeit von Oberflächen im Lebensmittelbereich zu kontrollieren. Sie hilft dabei, die Keimbelastung zu ermitteln und die Wirksamkeit von Reinigungsprozessen zu überprüfen.

-

Das Dichtungsdesign entspricht den Hygienic Design Standards und ist für eine lange Betriebsdauer ausgelegt

-

Premium-Dichtungsmaterialien die über relevante Zulassungen und Konformitäten verfügen

-

Optimierte Projektkosten durch Prototyping mit dem Freudenberg Xpress® Service und vorangegangener FEM-Berechnungen

Kunde

ifm ist eine Unternehmensgruppe, die Sensoren, Steuerungen und Systeme für die industrielle Automatisierung entwickelt, produziert und vertreibt. In der Prozessindustrie bietet ifm Lösungen für die Überwachung und Steuerung von Prozessen an.

Segment & Anwendung

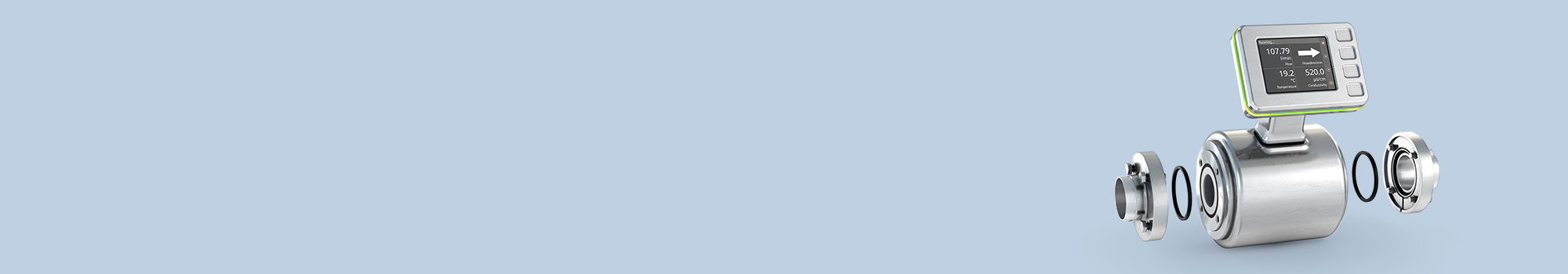

In enger Zusammenarbeit mit unserem Kunden ifm entwickelte FST Flanschdichtungen gemäß Hygienic Design für einen neuen magnetisch-induktiven Durchflusssensor mit innovativem Bedienkonzept. Dieser sollte speziell für die Lebensmittelindustrie konzipiert werden und somit auch den branchenspezifischen gesetzlichen Vorschriften, wie FDA, EG (VO) 1935/2004 und 3-A Sanitary Standards entsprechen.

Entwicklung & Lösung

ifm suchte einen verlässlichen und professionellen Partner, der sowohl die notwendige Werkstoffkompetenz als auch das Know-how und den Support bei der Entwicklung der Dichtungen unter den Gesichtspunkten des Hygienic Design bieten konnte. FST erfüllte diese Anforderungen und unterstützte ifm bei der Entwicklung eines Designs, das unter Berücksichtigung von Temperatur und Quellungen die beste Über-/Unterdeckung der hygienischen Flanschdichtung im Durchflussbereich des Sensors gewährleistete, um den höchsten Reinheitsanforderungen zu entsprechen.

Die Anforderungen an die Dichtungen waren vielfältig und umfasste Aspekte wie Beständigkeit, Temperatur und Lebensmittelanforderungen. Daher war es unerlässlich, die branchenspezifischen gesetzlichen Vorschriften gemäß Hygienic Design einzuhalten, um eine Verunreinigung des Produktwegs zu verhindern und einen direkten Kontakt mit dem Enderzeugnis zu ermöglichen. Außerdem mussten die Dichtungswerkstoffe einen breiten Temperaturbereich abdecken, zugleich für die Reinigung in CIP-/SIP-Prozessen optimiert sein und eine längere Einsatzdauer bieten. Um diesen Anforderungen gerecht zu werden, empfahl FST Anforderungsgruppen zu bilden, die mit drei Premium-Werkstoffen gut abgedeckt werden konnten: 70 EPDM 291, 75 Fluoroprene® XP 41 und 70 VMQ 117055. Diese Werkstoffe führten zu insgesamt 27 Dichtungsvarianten, die in neun verschiedenen Sensorgrößen Einsatz finden.

Der Entwicklungsprozess umfasste mehrere Schritte:

1. FEM-Berechnung: Dank der digitalen Modellierungsmöglichkeit Finite-Elemente-Methode (FEM) konnten bei FST die mechanischen Eigenschaften der Dichtungen vorab gut analysiert werden.

2. Prototyping: Der Freudenberg Xpress® Service fertigte erste gedrehte Prototypen an, die für diesen ersten Validierungsschritt erforderlich waren. Vorteil: Die Muster konnten bereits im späteren Serienwerkstoff erstellt werden. Zudem war keine Werkzeugproduktion erforderlich, was eine Zeit- und Kostenersparnis mit sich bringt.

3. Erstellung von seriennahen Mustern: Seriennahe werkzeugfallende Muster wurden erstellt und einer finalen Validierung unterzogen.

4. Serienwerkzeuge und Serienbemusterung: Auf Basis positiver Ergebnisse wurden die notwendigen Serienwerkzeuge erstellt und die Serienbemusterung durch FST durchgeführt.

Diese schrittweise Validierung und Absicherung der Entwicklungsstände war ein Schlüssel zum gemeinsamen Erfolg und zeigt die Stärke der Zusammenarbeit zwischen ifm und FST.

Kennen Sie schon unsere weiteren Success Stories?